4 scénarios où la VR peut optimiser votre chaîne de production [cas d’utilisation]

L’utilisation de modèles 3D est devenue très commune dans le secteur industriel pour concevoir de nouveaux produits. En revanche, les choses se compliquent lorsqu’il faut établir un processus de conception. La VR fait monter la production industrielle au niveau supérieur, permettant de visualiser ou simuler les procédés d’assemblage, les scénarios de maintenance et le contrôle qualité. La réalité virtuelle propose bien d’autres avantages pour le secteur de la production industrielle.

Voyons dans quelle mesure la VR représente un tournant pour les usines de fabrication, à travers 4 situations réelles dans lesquelles la réalité virtuelle a aidé des ingénieurs à optimiser le design d’une chaîne de production.

-

- Améliorer le processus de production en visualisant un produit en réalité virtuelle

- Installer ou réorganiser une chaîne de montage à l’aide d’une simulation en VR et des nuages de points en 3D.

- Optimiser l’ergonomie de l’espace de travail avec le body tracking et la simulation en VR

- Impliquer les usines annexes dans la définition du process grâce à la collaboration en VR.

1. AMÉLIORER LE PROCESSUS DE PRODUCTION EN VISUALISANT UN PRODUIT EN RÉALITÉ VIRTUELLE

Comment organiser une chaîne de production qui maximisera votre productivité à un coût minime tout en offrant le niveau de qualité recherché ? C’est la question à laquelle les ingénieurs de l’industrie se confrontent quotidiennement à travers plusieurs enjeux :

- Se conformer à la réglementation en vigueur et aux standards

- Optimiser le parcours de fabrication du produit

- Améliorer l’interface des équipements individuels

- Eviter les remaniements / Adhérer aux standards de qualité

Une des données essentielles des ingénieurs méthode est le produit lui-même. Peut-il être facilement assemblé ? Comment se montent les différentes parties ?

Il n’est pas inhabituel d’entendre que ces questions sont communément traitées à un stade avancé du processus de développement (habituellement, quand les prototypes physiques commencent à être disponibles), entraînant des maux de tête pour les personnes en charge de la fabrication. Avez-vous déjà entendu parler de cette voiture dont la porte a dû être démontée pour que les sièges puissent être replacés à l’intérieur ?

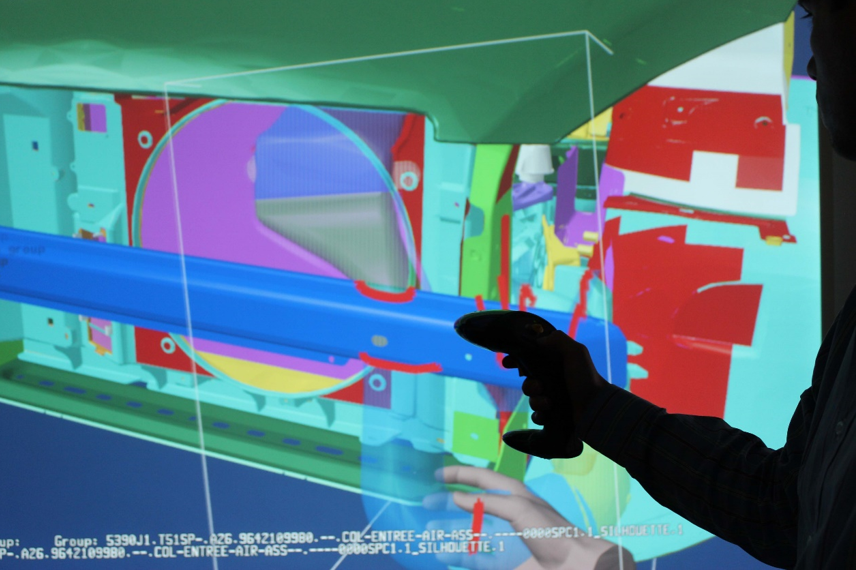

La Réalité Virtuelle peut maintenant aider à vérifier les possibilités de fabrication à chaque étape d’un projet, pour éviter ce genre de situations. Dès que le futur produit commence à être conceptualisé sur un logiciel CAO, il est maintenant possible de s’assurer qu’il puisse être correctement fabriqué. En utilisant la fonctionnalité « Virtual Assembly » de TechViz, il est possible de déplacer n’importe quelle partie du model CAO de manière interactive, pour voir les collisions et enregistrer un chemin qui puisse être rechargé plus tard pour des études plus poussées. Cela permet à l’utilisateur de valider les opérations de montage & démontage, en prenant en compte les contraintes mécaniques des différentes pièces (pivot axial, transfert linéaire…)

2. INSTALLER OU RÉORGANISER UNE CHAÎNE DE MONTAGE À L’AIDE D’UNE SIMULATION EN VR ET DES NUAGES DE POINTS EN 3D

Un des facteurs clés à prendre en compte lors de l’installation d’une chaîne de production est de savoir si celle-ci sera installée dans une toute nouvelle usine, construite en même temps, ou si cette même chaîne de production devra être implantée dans une usine déjà existante.

Chaque cas contient un ensemble de défis à relever, et le fait de pouvoir visualiser la future chaîne de montage est sans aucun doute un avantage clé. La simulation VR propose un des meilleurs outils d’aide à la prise de décision qu’il est possible d’utiliser pour résoudre beaucoup de situations. Elle peut révéler les changements de performances attendus en appliquant des modifications à votre process. L’utilisation de la VR en production industrielle donne la possibilité de tester la faisabilité et les performances de plusieurs scénarios dans un environnement immersif, sans dépenser d’argent.

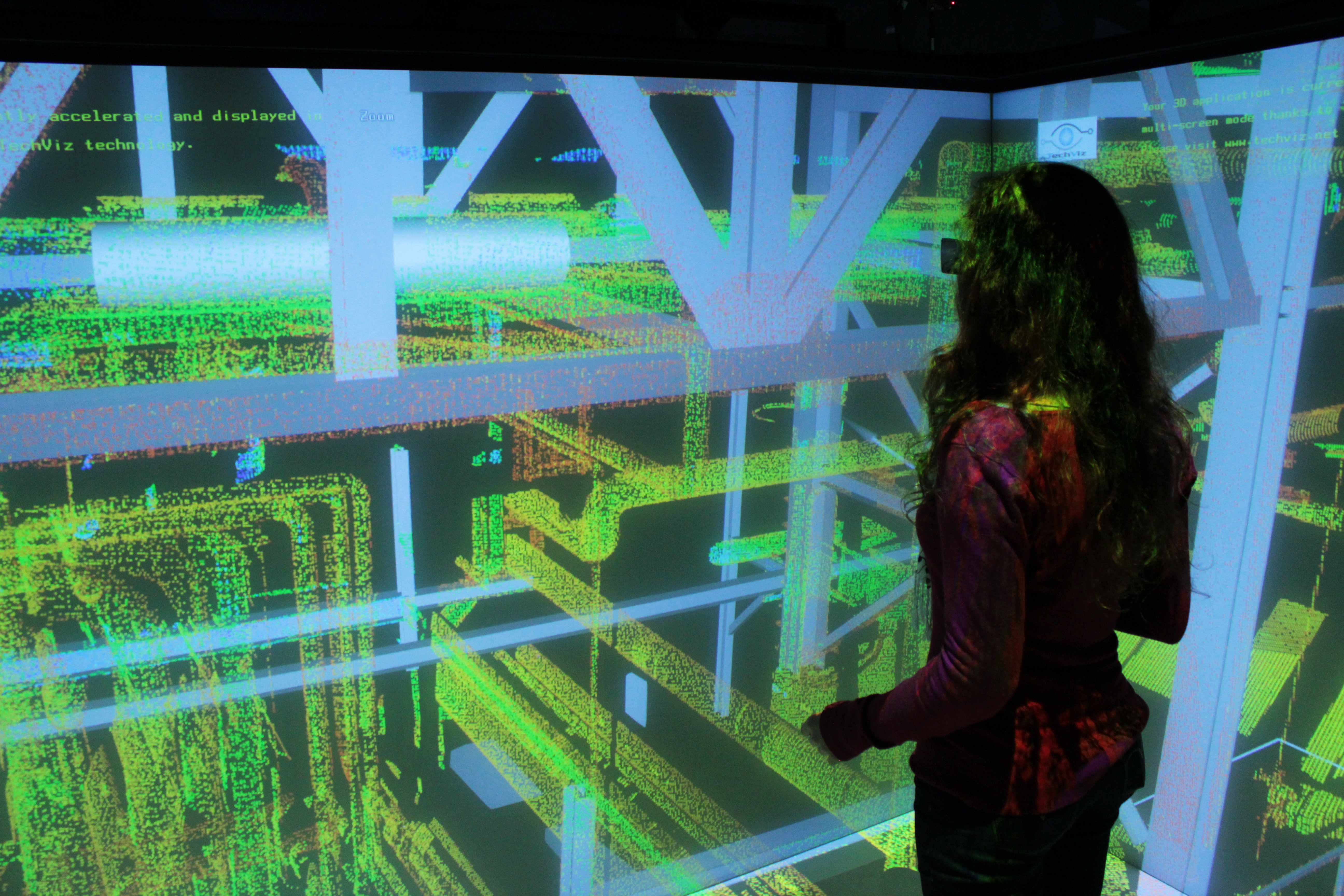

Concernant les nouveaux bâtiments, les standards actuels utilisent les modèles du BIM, afin que les entreprises puissent compter sur leurs données 3D. Mais si vous comptez sur une installation déjà existante, il est possible que vous n’ayez pas sa représentation 3D à disposition. Une solution possible est d’utiliser une technologie de scan laser ou de photogrammétrie pour obtenir un nuage de points de vos bâtiments.

Un bon exemple est la façon dont TechViz a aidé l’un de ses clients, un constructeur automobile de renom, à mettre en place la chaîne de production d’un nouveau modèle. Comme c’est souvent le cas dans cette industrie, l’usine dans laquelle le modèle devait être assemblé fonctionnait depuis un bon moment et ne disposait pas de jumeau numérique. Grâce à la fonctionnalité «Fusion» de TechViz, il a été possible de vérifier que le nouvel équipement n’avait pas d’interférence avec la structure lors de son introduction ou pendant ses opérations. Pour atteindre ce résultat, le bâtiment de l’usine a été numérisé et l’image du nuage de points sur Leica Cyclone, puis recouverte du modèle CAO du nouvel équipement, conçu sur les outils PLM de Siemens.

3. OPTIMISER L’ERGONOMIE DE L’ESPACE DE TRAVAIL AVEC LE BODY TRACKING ET LA SIMULATION EN VR

Un autre cas d’application de la VR dans le secteur de l’industrie de plus en plus utilisé est : la conception de postes de travail de fabrication d’un point de vue ergonomique.

Même avec des modèles 3D, il est difficile de planifier la façon dont les gens se déplacent et interagissent avec l’équipement. Le logiciel de CAO peut générer un mannequin, et il est possible de les faire bouger avec des points et des clics. Vous pouvez obtenir une simulation beaucoup plus réaliste en suivant les mouvements avec un body. Mais visualiser les bons mouvements dans un modèle CAO pourrait ne pas suffire pour envisager la bonne disposition du poste de travail.

C’est là qu’intervient la simulation VR. Les mouvements peuvent en fait être testés dans des conditions réelles.

Voici un exemple de la façon dont le logiciel TechViz a aidé un client à repenser un espace de travail. Connaissez-vous la norme «stop the line»? Lorsqu’un employé remarque un défaut sur le produit en cours d’assemblage, il a la responsabilité de tirer un cordon qui arrête tout jusqu’à ce que le problème soit résolu.

Le client a remarqué que l’emplacement du cordon «stop the line» n’était pas optimal dans sa chaîne de montage. Les employés n’ont pas pu l’atteindre correctement, ce qui a retardé la résolution des incidents détectés. TechViz a utilisé une combinaison de suivi du corps et un logiciel pour enregistrer les mouvements réalistes du travailleur dans le modèle CAO du client. Les mouvements de la tête et le point de vue ont également été enregistrés et mis à jour via le logiciel TechViz.

![]()

Dans ce cas particulier, le client pourrait exécuter plusieurs simulations VR basées sur différents scénarios d’incidents se produisant sur la ligne de production. En bref, la VR a aidé ce client à concevoir de meilleurs postes de travail, tant en termes d’ergonomie pour son employé que d’efficacité du contrôle qualité.

4. IMPLIQUER LES USINES ANNEXES DANS LA DÉFINITION DU PROCESS GRÂCE À LA COLLABORATION EN VR.

Les projets couvrant plusieurs usines sont de plus en plus courants et tendent à devenir la norme. Selon un rapport du McKinsey Global Institute, le nombre de personnes travaillant sur des projets mondiaux atteindra 3,5 milliards d’ici 2030. La planification de projet est un facteur clé de la réussite du projet. Mais comment les entreprises disposant d’installations et de bureaux répartis dans le monde entier peuvent-elles travailler efficacement sur le même projet ?

La mise en place du processus de production implique de nombreux défis, des installations de production qui n’ont pas la même configuration et les mêmes contraintes (usine vierge contre usine existante par exemple) aux caractéristiques physiques très diverses, de la main-d’œuvre (travailleur américain contre travailleur chinois par exemple), aux différentes technologies de fabrication utilisées (soudure laser versus soudure traditionnel par exemple).

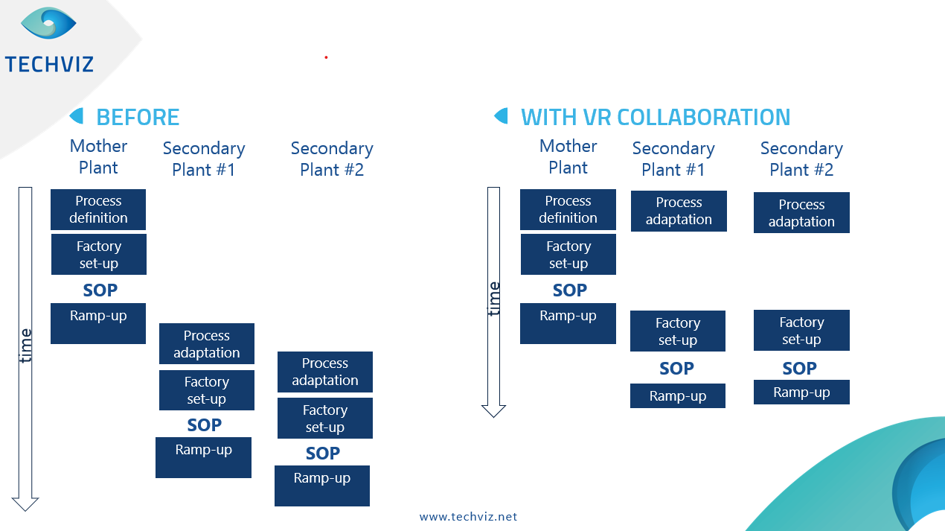

Traditionnellement, ces problèmes sont résolus en définissant d’abord le processus de fabrication d’une usine, souvent appelée usine mère. Une fois le processus stabilisé à mesure que la production augmente dans cette usine, il est adapté aux usines secondaires.

Pourtant, comme de nombreuses études ont montré que le délai de mise sur le marché est la clé de la rentabilité d’un projet, il y a une pression croissante pour lancer toutes les usines aussi simultanément que possible. La collaboration VR est l’un des outils qui rendent cette prouesse possible. Grâce à la collaboration VR, plusieurs utilisateurs peuvent naviguer sur le même modèle 3D à partir de différents emplacements et avec différents systèmes d’affichage VR (HMD, écran 3D, CAVE…). Les usines secondaires peuvent ainsi être impliquées bien plus tôt dans le processus de conception à fabrication, expliquant et montrant littéralement leur ensemble spécifique de contraintes. Même si des adaptations sont encore nécessaires, leur échelle est souvent beaucoup plus petite et plus facile à mettre en œuvre.

En bref, les principaux avantages de la collaboration VR pour la fabrication sont :

- Amélioration de la communication avec les parties prenantes

- Réduction des délais entre les lancements de produits

- Montée en puissance simplifiée

Êtes-vous curieux de savoir quelles sont les utilisations de la VR dans la production industrielle ? Consultez nos cas d’utilisation pour découvrir comment TechViz a aidé plusieurs clients avec différentes problématiques industrielles et a stimulé leur processus, de la conception à la fabrication :